–3Dプリンテイング/アデイテイブ製造法は軽量化とコスト削減の切り札、将来切削、穿孔、等の機械加工に取って代わる革命的な技術だ–

2013-12-07 松尾芳郎

Revised 2013-12-11

Revised 2013-12-27

図1:(EOS GmbH)2011年末にフランクフルトの”EuroMold show”で展示されたエアバスA320型機用のエンジン・ナセルカバーのヒンジ。奥がこれまでの鋳造チタン合金製、手前がドイツEOS GmbH社製の “アデイテイブ製造装置(AM)”で作った同じチタン合金製のヒンジ(試作品)。エアバスの親会社であるEADS革新技術部門(EADS Innovation Works)はEOSと協力してナセルカバー・ヒンジのAM製造を実用化した。

量産品は図の試作品と多少異なり、補強用スパーが1本から3本に増えたようだが、それでも使用Ti素材の重量は鋳造/加工品の25%に過ぎず、機体当たり10kg軽くできたと云う。

図2:(GE)2016年初めに完成予定のエアバスA320neoに搭載するCFM Leapエンジン用燃料ノズル。CFM Leapエンジンには1台当たり19個のノズルが使われる。このノズルはかなり複雑な構造で20個の部品を組立てて作られる。GEはこれに“アデイテイブ製造法”(AM=Additive Manufacturing)を導入し、燃料ノズルを一体構造で作ることに成功した。新しいノズルは、在来品に比べて強度が高く、軽く2,400℉(1,315℃)までの高温に耐えられる。CFM Leapエンジンは2015年から量産に入る予定で、燃料ノズル換算で85,000個分の確定受注を得ている。

この「AM製法による燃料ノズル製造」は、MITの年次技術検証(MIT Technology Review)プログラムの中で「2013年における10項目の革新技術」(10 Breakthrough Technologies 2013)のトップに選ばれた。

3Dプリンテイングの概要

我国では、一般に“3Dプリンテイング”として知られるプラスチックや金属を対象とした製造法は、航空宇宙産業を含む製造業界では“アデイテイブ製造法”(AM=Additive Manufacturing)と呼ばれている。

何故“アデイテイブ製造法”(AM=Additive Manufacturing)なのか?

現在の一般的な製造法は、切削、穿孔、研磨等で不要な素材を取り除いて目的の形に仕上げる“削除”(subtractive)による製法と云える。これに対し“アデイテイブ製造法”は、”additive”すなわち素材を追加、積み重ね、成長させて所定の形状を得る手法である。このため素材を無駄にすることは殆どない。

“アデイテイブ製造法”(以下AM法と略称)のもう一つの利点は、“削除”法で作られた部品に比べ、著しく軽くできることである。“削除”法では、加工を容易にするため多くの部品に分割して、それを組立てる方法なのでどうしても重量が増える。AM法では、理想の形状をCAD上で設定しさえすればそのまま一体で製造が可能なのでずっと軽くできる。

航空関連メーカーの状況

1) エアバス/EADS

図1にあるように、A320のエンジンナセル・カウリングのヒンジの製造に“アデイテイブ製造法”を適用し始めているが、この他の部位についても検討を拡げている。

最近、主翼の主桁の製造に“アデイテイブ製造法”を使った場合、現在の製造法に比べ重量を80%軽くできると云う研究結果を発表した。

2) ボーイング

787型機の客室空調用ダクトはプラスチック製だが3Dプリンテイングで作られている。

3) ロールスロイス

エンジン製造を現在の“切削削除”から“アデイテイブ製造法”に全面的に切替えた場合を検討した結果、次ぎのことが判った。現在の製法では自重1㌧のエンジンを作るのに6㌧以上の素材を消費している。“アデイテイブ製造法”で作ればほぼ1㌧の素材で製造が可能になる。

2011年に、ある大学でプラスチックを使ってRR製AE3007エンジンの4分の1サイズ模型を作った。プラスチックなのでジェット燃料は使えず圧縮空気で作動する模型のエンジンだ。43点の部品は全て3Dプリンターをつかい、厚さ0.010㌅の薄い層を積み重ねて作り、これらを150時間かけて組立て完成した。合計の費用はプラスチック素材の$1,500と、$300の金属製ベアリングとボルト、ナット類の購入費だけだった。使用した3Dプリンターの費用は入っていない。これを在来の方法で金属素材から作ると恐らく$250,000の費用と1年の期間が必要となったであろう。

(注)RR製AE3007ターボファンは、自重720kg、ファン1段、高圧コンプレッサ14段、タービンは高圧2段、低圧3段、で推力は6,500~9,440lbs (28.9~42.9kN)。エンブラエルERJ 145旅客機や最近話題になっているRQ-4グローバル・ホーク無人偵察機等に搭載されている。

3) P&W

P&Wデイブ・ヘス(David Hess)社長は「“アデイテイブ製造法”はコスト削減の有力の手段で、特にジグ工具類の開発には欠かせない手法」と話している。P&Wは25年間の“アデイテイブ製造法”の経験を持ち、特に部品の試作期間の短縮に効果を上げてきた。これまでに2,000点以上の部品の試作を行ない、在来法に比べエンジン開発期間を15ヶ月も短縮してきた実績がある。実用化が目前のPW1000系列ギヤードターボファン・エンジンには25項目以上の“アデイテイブ製造法”で作られた部品が組込まれる。これ等の部品は”Powder-bed additive manufacturing”法で製造されている。

4) GE

GEは“アデイテイブ製造法”の中で”Direct metal laser melting (DMLM)”と呼ばれる技法に注目し実用化を進めている。”DMLM”は金属パウダーの極めて薄い層を“印刷”し積層する方法で、ミュンヘン(Munich, Germany)のEOS社が開発した。

GEを含む各社では、“アデイテイブ製造法”の適用が広まれば現在の機械加工法は製造業界から消え去るのではないか、と考えている。

GEがCFM Leapエンジンの燃料ノズル(図2を参照)の製造に使っている手順はこうだ;—

・CAM(computer aided manufacturing)つまりコンピュータ援用製造システムのデータをDMLM装置に入力する。

・装置を稼働し始めると、スチール台上に厚さ20μのパウダーが敷かれレーザーで所定の2次元寸法部分が溶融される。これが第一層となる。

・スチール製台を20μ下げる。

・新しいパウダーが第一層の上に敷かれる。そして第2層部分が溶融されて、第一層の上に積み重ねられる。

・溶融に使う強力なレーザー光線は正確にX-Y軸に沿ってコントロールされ、極めて精密に且つ微細に目的の形に仕上げて行く。

・装置の加工室に収まるサイズの中小型の部品だと、これまで仕上げるのに数日掛かっていたものが時間単位で完成する。

GEでは、ブレード、ブレード–デイスク一体構造のブリスク(Blisks)、チューブ類、ステーター、等の製造は、2020年以降には“アデイテイブ製造法”になるものと予想している。

米国政府の取組み

米国テネシー州(Tennessee)にあるオークリッジ国立研究所(ORNL=Oak Ridge National Laboratory)では、“アデイテイブ製造法”の将来を見越して活動を行っている。

一つは、全米の高校に3Dプリンターを配布して、将来の技術者となる人達に親しんでもらおうとしている。ORNLは”First Robtics競技”に参加する高校を対象に2013年に250台を配布した。これは競技用ロボットを“アデイテイブ製造法”で作って貰うためだ。来年には3,000台、2015年には4,000台と順次数を増やして行く予定と云う。

(注)”First Robotics 競技”とは、科学技術の振興を目的に作られた団体”FIRST”が主催する「国際高校ロボット競技会」で毎年開催されている。各高校のチームは重量54kg (120lbs)以内のロボットを作り競技に参加する。毎年1月に要項が発表され、6週間かけてロボットを製作すると云う仕組み。1990年代から始まり2014年には米、英、豪、カナダ、トルコ、ブラジル、メキシコ、イスラエル、等から2,850チームが参加する予定。なぜか日本は参加していない。

ORNLは、“アデイテイブ製造”装置の有力メーカー”Arcam”社と組んで、使用可能な素材の拡大と大型部品製造法の開発に取組んでいる。一つはインコネル718のような耐熱性に勝れた超合金でタービンブレードを製造する方法の開発。

もう一つは、素材に強化プラスチックを使うこと。現在の3Dプリンターでプラスチックを素材にして作るポリマー部品は、強度が不十分で荷重受持ち用部材には使えない。このためORNLではプラスチック素材に炭素繊維を混ぜて強度上げる研究に取組んでいる。現用の炭素繊維の直径は太すぎて(5μ程度)プリンターの素材供給ノズルに合わないので、直径500ナノメータ−の極細繊維を開発した。これを混入したプラスチック素材の製品は6000シリーズ系アルミ合金に充分匹敵する強度を持つことが判った。さらにこの強化プラスチック素材で作った製品は平板状の部品でも変形しにくく、胴体パネルのような大型部品の製造に適していると云う。

3Dプリンター/アデイテイブ製造装置

最後に“3Dプリンター/アデイテイブ製造装置”の大要を述べて見よう。

前述のように、従来の機械加工法は主に切削等で素材を“削除”しながら成形するのに対し、”AM法”では、素材を紙のように薄く基板/テーブル上に“印刷”しながら、何層にも積み重ねて成形する方法である。装置の構成あるいは使用目的で幾つかに分類できる。

FDM(Fused deposition molding)「溶融積層成型法」

溶融したプラスチックやシリコンをノズルから噴射し成形する装置で、民生用として低価格で市販されている。

DMLS(Direct metal laser sintering)「直接金属レーザー焼結法」

パウダー金属を使い、レーザービームで加熱、溶融して成形する装置、前述のエアバスおよびGEが実用化を進めている。

PP(Powder-bed and inkjet head 3D printing)「パウダーベッド型3Dプリンター」

テーブル上に金属あるいはプラスチックのパウダーを溜め、レーザーあるいは電子ビームで照射、CADデータに沿って成形する装置。P&Wが使ってきた方法である。

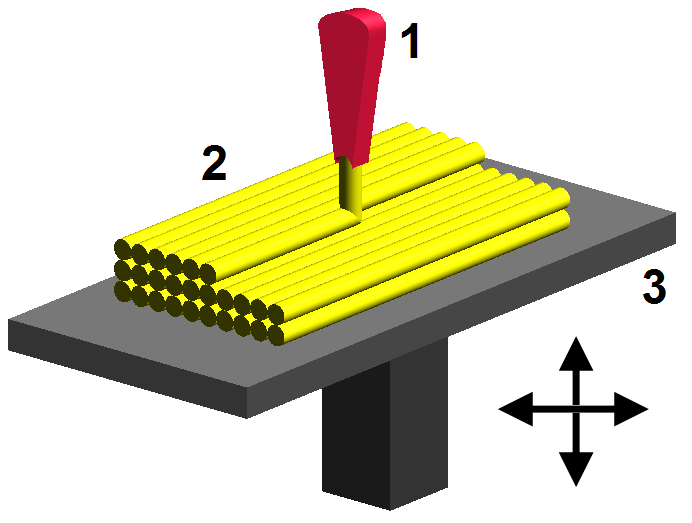

図3:(Wikipedia)3Dプリンターの原理。「溶融積層成型法」(Fused deposition molding)が基本で、”1”:ノズルから溶けたプラスチックを噴射、”2”:積層され成形される”3”:テーブルはコンピュータからの設計図情報(CAD)に従い動く。

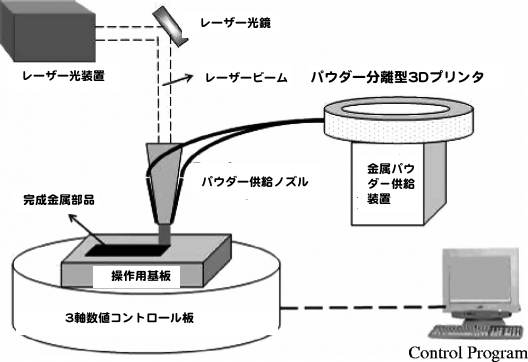

図4:(Wikipedia) 少し詳しい”AM製造装置“の原理図。熱源にレーザー光線や電子ビームを使い、「ノズル」から「パウダー(プラスチックや金属)」を噴射しながら「操作用基板」を照射する。「パウダー」はここで溶け「基板」上に印刷される。「操作用基板」は「3軸数値コントロール板」に取付けられ、コンピュータのCADプログラムで制御される。

まとめ

“3Dプリンテイング/アデイテイブ製造法”による部品製造が今の勢いで拡大すれば、2020年代になると現代の機械加工製法に取って代わることになりそうだ。理由は、製造コストが格段に易くなること、消費素材がずっと少なくて済むことにある。航空宇宙のみならず自動車やその他の製造業に“3Dプリンテイング/アデイテイブ製造法”が導入される時期が目前に迫りつつあると云って良い。

そうなると我国の重要な産業である工作機械業界や金型業界は壊滅的打撃を受けることになるかも知れない。

平成26年度経済産業省概算要求ポイントの中に、「日本再興戦略の迅速かつ確実な実行」と云う項目があり、その③「府省連携で世界に勝てる研究開発を加速」に315億円を投じる。これには4項目があり、その3つ目の「次世代3Dプリンター開発によるものずくり革新」に『45億円』を使う、としている。同省の概算要求は総額約1兆7,500億円で、うち1兆円がエネルギ特別会計。残りの7,000億円が一般会計で、中小企業育成、科学技術振興、その他、でほぼ3等分されている。これで見る限り3Dプリンテイングの重要性が充分認識されているのか、疑念が払拭されない。

これに対し米国では、オバマ大統領のお声掛かりで“オークリッジ国立研究所(ORNL)”が中心となり“3Dプリンテイング/アデイテイブ製造法”の導入に力を入れ、再び製造業の分野で世界を主導しようとしている。ORNLは1943年に原子爆弾開発のための「マンハッタン計画」で設立された研究所である。ここが“3Dプリンテイング/アデイテイブ製造法”に乗り出す意味は、米国が如何にこの技術を重要視しているかを示すものだ。

“3Dプリンテイング/アデイテイブ製造法”は我国製造業の未来を左右する極めて重要な技術であることに間違いはない。政府業界挙げての体制作りを早急に始めて欲しい。

本稿作成に参照した記事は以下の通り;−

Aviation Week Nov. 11/18, 2013, page 22 “Just Getting Started” by Graham Warwick

MIT Technology Review-10 Breakthrough Technologies 2013, April 23, 2013, “Additive Manufacturing” by Martin LaMonica

Bloomberg Businessweek , Nov. 27, 2013, “GE turns to 3D printers for plane parts” by Tim Catts

Journal Reports, June 10, 2013, “How 3D printing works” by Bob Tita

“Additive Manufacturing” Oct. 7, 2013 by Addison Schonland

EOS home page “Additve Manufacturing Systems & Solution…”

Arcam AB home page “Additive Manufacturing-a new paradigm for industrial manufacturing”

その他

−以上−