2023-01-16(令和5年) 松尾芳郎

図1:(Jennifer Buchanan/Seattle Times) エベレット工場(Everett, Washington)でリワーク中の787、カルホーン(David Calhoun)社長は、これで787は完璧な機体となる、と語った。

2022年8月、アメリカン航空は、ボーイングのチャールストン(Charleston, South Carolina)工場で久し振りに787の新造機を受領した、これで14ヶ月に及ぶ製造品質問題は終止符を打ったと思われた。しかし直近の情報(昨年10月発表)によると、リワークに時間がかかるため生産が完全に軌道に乗るには2年以上要すると云う。

(When American Airlines accepted a new 787 from Charleston production site on August 2022, Boeing marked the event as restart the delivery of the aircraft after long painful 14-month delivery suspension due to product quality issues. But the October’s Quarterly Review says the production will not be recovered until summer 2024, because the most of the issues are highly labor intensive.)

本稿はAW & ST誌・上級編集者(Senior Editor) Guy Norris氏記事「New Boeing 787 Fix Details Reveal Extent of Gap Check Challenge, December 7, 2022」を参照して解説した記事である。

図2:(Boeing)引渡し停止後14ヶ月振りに最初の787がアメリカン航空に引き渡された(2022年8月)。

問題は、2019年から発見された、胴体など接合面の平滑度、シム、ギャップ、細部部品の許容寸度外れなどで、それぞれに対策を講じてきたが、2020年と2021年になると次々に新しい問題が発生、多くが修正に大変な労力と時間の掛かるようになった。長期的には後部胴体(Section 47 and 48)の大幅な修正が検討されている。

ボーイングのブライアン・ウエスト(Brian West )CFO兼専務によると「2022年第三四半期では9機の引渡しを行い、115機が引渡し待ちの状態でにある。リワーク作業が終わり次第順次引き渡される。全てが引き渡されるには2年は掛かろう」。

ボーイングは大規模なリワークと引渡しの遅延で、これまでに55億ドルの損失を出したが、道のりはまだ半分。引渡し待ちの機体に必要な大量のリワーク作業を消化するため、2023年末まで新造機の月産機数は5機を下回る予想と云う。

2022年7月29日に、FAAはボーイングに対し、引渡し待ち機体を個別に検査し不良箇所を修正すること、を条件に引渡し再開を承認した。

ボーイングは2019年8月から、引渡しの前に実施すべき検査箇所/項目/方法と検出された不具合の修正要領、を決め、実際に適用している。この過程で従来見過ごされてきた構造上の “品質問題” が次々とわかってきた。すなわち、数ヶ月の検査の結果、耐空性基準に違反する構造上の欠陥個所が15項目、それに、特定の要件や基準、あるいは操作に適合しない個所が57個所あることが判明した。

最初に問題が発見されたのは垂直尾翼だったが、検査は機首部分「セクション41(以下Sec. 41等と記す)」から最後尾の「Sec.48」まで満遍なく行われた。

垂直尾翼の製造はボーイングのソルトレイク シテイ(Salt Lake City, Utah)工場が担当している。製造時に、部品同志に生じたギャップを埋めるためにシムを挟み両者をファスナーで締結するが、この際規定より大きい力(トルク値)で締結した垂直尾翼が3個あることが判った。これらはすぐに修正した。しかし「898 号機 (Line No. 898)」以降の機体に過大なトルクで締結した垂直尾翼がある疑いがあり、また同様の疑いが水平尾翼にもあることが判った。

これらはいずれも直ちに耐空性に影響するものではないが、長期間の使用で疲労強度の余裕が低下する恐れがある、と云う。

検査は、821号機 (Line No, 821)以降の787-8型機に対して実施完了、現在は787-9および-10型機の126号機 (Line No. 126)に対して検査を行っている。問題箇所は、垂直および水平尾翼を胴体 「Sec. 48」に結合する「ピボット・ピン (pivot pin)」部分で、ここは「ピボット・ストラップ (pivot strap)」他数点の部品でで構成されている。787-8では、この問題は1041号機 (Line No. 1041)以降で既に対策が完了している。

2019年9月FAAは、「787水平尾翼取付け「ピボット・ピン」箇所の異常の有無を検査し報告を求める」耐空検査指示(AD=airworthiness directive)を発行した。エベレット(Everett, Washington)およびチャールストン(Charleston, South Carolina)両工場では、完成機・完成途中にある機体の検査・修正を行ったことは言うまでもない。

2020年4月にはさらに重大な問題が発生した。これは後部胴体の検査でボーイングが作る客室最後尾の「Sec 47」と大韓航空が作る最も後ろになる「Sec 48」の結合部で過大なギャップ(隙間)が発見された。これは「Sec 47」の末端部、位置で言うと「Station 1878」でお椀型の後部圧力隔壁が結合する円周状の面の平滑度が、ボーイングが決めた平滑度「5インチ幅で0.005インチ以内」(これは髪の毛の太さと同じ)、を超えていた。この「各Sec」結合面のことを「IML=inner mold line」と呼んでいる。

胴体各Sec間の結合面に生じたごく僅かの平滑度の乱れだが、これが各Sec間の荷重伝達に及ぼす影響に疑念が持たれたのである。胴体を構成する各Secは炭素繊維複合材(CFRP)で作られているが、CFRPはアルミ合金とは異なり非常に硬い。アルミ合金製部材を結合する場合は、結合面がピッタリ合わなくてもファスナーで締結すれば、部材が変形し馴染んで結合される。複合材は変形し難いので、Sec締結時には結合面のギャップに適正なシムを挿入する。これをしないと残留応力が生じる。

Sec 47とSec 48を結合する前に、両者の結合面ギャップを自動レーザー・スキャナーで調べ、シムを自動製作しているが、このソフトの不手際で0.061 inch厚みのシムが作られたケースがあった。追跡調査で2020年8月にエア・カナダ、ユナイテッド、シンガポール、のに引き渡した8機に、尾部締結時に不適切なシムが使われていることが判り、エベレットに戻され、シムを交換した。並行してシム・ソフトも2020年10月に修正し、915号機(Line No. 907)から問題が解消された。

図3:(AW & ST Guy Norris /Boeing) 787胴体結合部をレーザー・スキャナーで検査している様子。

既述した水平尾翼取付け作業でのシム挿入作業や過大締め付けトルクの件は、その後も検査で見つかった。

機首部分ではコクピット・ウインドウを生産するPPG社から、アクリル板の接着不良でひび割れの恐れがあり、製造を中断する旨通告があったが、間も無く解決、予定通り2022年夏から月産15機分が供給されるようになった。

「各Sec.」結合部の平滑度、つまり「IML」、のギャップ問題は、検査が全機に適用されるようになった。すなわち「Sec. 41」/スピリット、と「Sec. 43」/川崎重工、から「Sec.44 」/レオナルド、と「Sec. 46」/ボーイング、それに「Sec. 47」/ボーイングなどに対して検査が始まった。

2020年9月、ボーイングは787生産ラインを、これまでのエベレットからチャールストン・サウスカロライナに集約することを決定した。これでエベレットがリワークに専念するようになった。

検査では「Sec. 41」の貨物室ドア、乗客用ドア、コクピット床下の縦通材部分などで不具合箇所が相次いで見つかった。

2021年1月に全ての「Sec.」の円筒形結合部分を検査し、その平滑度が5 inch幅で0.005 inch以内にあることの確認作業を開始、前述のように、耐空性基準に違反する欠陥個所が15項目、飛行中に遭遇する特定基準、あるいは操縦に適合しない個所が57個所あることを突き止め、不具合箇所の修正が本格的に始まった。

2021年3月から一時的に1048号機(Line No. 1048)を4機をUALなど各エアラインに引き渡したが、FAAから検査方法について異論が出され再度中断した。

2021年6月「Sec. 41」の前部圧力隔壁の取付部に過大なギャップが見つかり、引渡し待ちの全機の検査を実施、不具合箇所を修正した。その後の検証で隔壁の疲労解析で不適当な熱荷重値を使ったことが判明、引渡し中止中の全機の隔壁を取外し交換した。これらは現在の検査要件、44,000サイクル毎の検査、を短縮する方向で検討されている。1186号機 (line No. 1186)からは新設計の前部圧力隔壁が装着される。

「Sec. 41」担当のスピリットから前部貨物室ドアのシムの問題が提議(前述)されたが、ボーイング担当の「Sec. 47」の大型後部貨物室ドア周辺および客室ドア周辺の構造にも不具合が見つかった(2022年9月)。さらに「Sec. 47」と「Sec. 48」の結合部では縦通材端末の部分的剥離が見つかっている。

同時期にスピリットの下請け企業「日機装」が作った「Jパネル」と呼ぶ主翼前縁の固定部材で問題が見つかった。「Jパネル」は複合材製で、複合材薄膜を積層して成形してある。この中で薄膜のよじれと空隙/ボイドが見つかった。「Jパネル」は両翼前縁に3枚ずつ合計6枚ある。また「Sec. 46」では規格に合わないチタン合金製のパネルが使われていることが判り、時間のかかるX線蛍光探傷検査で検査、必要に応じパネルを交換している。

「Sec. 48」の縦通材が不適切な非破壊検査を通過、使用されている疑いが発生、再検査と交換が行われている(2021年末から)。

2021年11月、「Sec. 47」にある各種ドア周りで発見された問題で、ボーイングはドア周辺のシム作業の巡回検査、シムの選定と挿入方法、ファスナー・ホールの保持法を含む検査を行った。

図4:(AW & ST Guy Norris /Boeing)後部胴体「Sec. 47」と尾部「Sec. 48」に品質上の問題が集まっている。

2022年8月、787の品質問題が解決し新造機の引渡しが再開された頃、胴体尾部「Sec. 48」で新たな問題が見つかった。これも直ちに耐空性に影響が出るものではいが、長期的には安全性の余裕を少なくするものと受け止められている。問題は「Sec. 48」の水平安定板取付け切り欠き部に使われている縦通材(longerons)(上2本と下2本)と胴体外板の間に充填された接着剤の量が多過ぎた件である。接着剤が多いためギャップを調節するシムが厚くなった。

同じ頃、主翼「Sec.12」と中央翼「Sec. 45」の結合作業の調査が行われた。主翼下面のスプライス・プレート(splice plate/継ぎ板)を中央翼に結合する際に、「引っ張り用治具・EKスタッド(EK studs)」を使う。この際に規定のトルクレンチを使わずに過大なトルクを掛け、EKスタッドを挿入した機体側のファスナー用孔の中で回転させた、という疑いが生じた。これも直ちに耐空性に影響を及ぼすものではないが、作業方法を改め正規のトルクレンチを使うようにした。この不正規作業は,サウス・カロライナ工場で組立てられた1128号機(Line No. 1128)で行われた。

調査の結果、ファスナー用孔内部に生じた擦り傷は、燃料タンクで稀に着火の可能性があると判った。FAAと協議して主翼内のタンクに露出しているファスナー・ナットにはシール・キャップを取付けることで解決した。

以上のように機体構造全般にわたる詳細な検査で是正すべき不具合箇所が明らかになった。引渡し前にするべき時間の掛かる主な修復作業は、第一に「Sec. 47」のドア周辺、と「Sec. 48」の縦通材(longeron)の交換、続いて「Sec. 41」と「Sec. 46」の縦通材(stringer)の修理、などとなる。

このような状況から、引渡し待ちで駐機中の機体を引き出し、工場(Everett)に搬入・修復作業を終え、試験飛行を済ませ引き渡すまで5ヶ月ほど要することがわかった。

ボーイングは、787の生産を軌道に乗せるため2段階で計画を進めている。

第1段階では、現在生産途上にある「Line No.1140」から「Line No.1166」を対象に、これまでに判明した問題点を全てクリアして最終組み立てを推進する。これに必要な技術仕様は2022年末までに完備する。

第2段階では、品質向上と共に生産効率の向上に重点を置く。CFRP製胴体Sec.の製造装置を改良、接合面バレルの平滑度の向上を図る。

図5:(Composites World, Photo by Thomas Sloan)胴体Sec.製造装置の例。スピリット(Spirit AeroSystems)が製造する787機首部分「Sec. 41」。スピリットはElectroimpact AFP machineを2台使い、「Sec. 41」を製造している。「Sec. 41」は直径6.2 m、長さ12.8 mの単体構造(monolithic)で、コクピット、コクピット・ウインドー、乗客ドア2枚、客室ウインドー9個、等を含んでいる。素材は、東レ製造の「Torayca 3900」炭素繊維強化型プレプレグ(prepreg)、バレル状に巻きつけながら成形する。

787構造

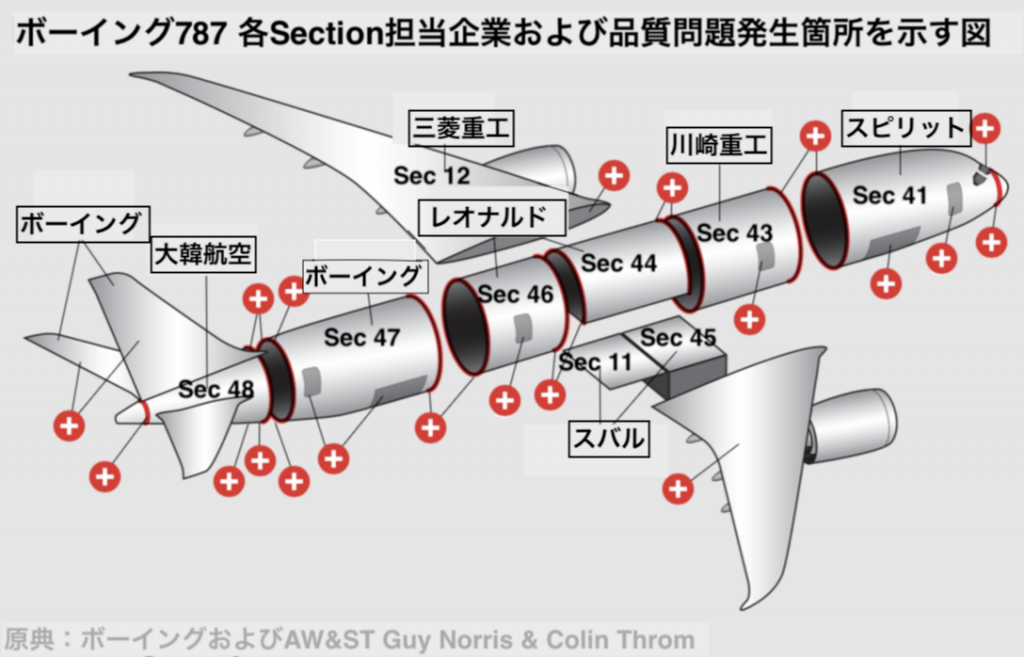

787 は、胴体、主翼、尾翼など主要構造は炭素繊維複合材で作られている(1機当り35 ton)。そして海外メーカーを含む多くの企業・工場が分担して製造する。そしてこれら大型部品はチャールストン工場に集められ、ここで最終組立てをする。各部位には「セクション・ナンバー(Sec. No.)」が振り当てられ、それぞれの担当企業/工場が製造する。胴体は6つのセクションに大別され、機首・「Sec. 41」から尾部・「Sec. 48」までに分かれている。主翼は「Sec.12」、中央翼は「Sec.11」、そしてランデイングギア格納室は「Sec. 45」とされている。

2003年に開発がスタート、2007年に製造開始、2009年末に初飛行、2011年から就航開始、2022年11月までに1,027機が製造された。この間に主要な各Sec.を担当する企業は、合併・統合あるいは変更などがあり、現在では次のようになっている。

Sec. 11(中央翼) :スバル

Sec. 12(主翼) :三菱重工

Sec. 41(機首) :スピリット(Spirit AeroSystems/Wichita, Kansas)

Sec. 43(前部胴体):川崎重工

Sec. 44(中部胴体):レオナルド(Leonardo, Italy)

Sec. 45(ランデイングギア格納室):スバル

Sec. 46(中部胴体):レオナルド(Leonardo, Italy)

Sec. 47(後部胴体):ボーイング(Charleston, South Carolina)

Sec. 48(尾部) :大韓航空(韓国)

垂直尾翼 :ボーイング(Charleston, South Carolina)

水平尾翼 :ボーイング(Charleston, South Carolina)

客室ドア :ラテコール(Latecoere, France)

貨物室ドア :サーブ(Saab, Sweden)

図6:(Boeing/AW & ST Guy Norris & Colin Thron)原典に加筆、判り易くした787品質問題発生箇所。「赤丸プラス」印で示す。機首から最後部まで全ての接合箇所で問題が発見された。

終りに

ボーイング787の品質問題は新聞紙上で承知していたが、これ程大きな問題とは知らなかった。それにしても最初の尾翼の組立ミスから、不審を抱き炭素繊維複合材製構造に関わる疑問点を探り出したボーイングのマネジメントの強固な意志には感服する。自らの過ちを徹底的に調べ上げ修正する態度は、民主主義の鑑とと云うべきだろう。

―以上―

本稿作成の参考にした主な記事は次の通り。

Aviation Week. com December 07, 2022 “New Boeing 787 Fix Details Reveal Extent of Gap Check Challenge” by Guy Norris

Aviation Week. com Dec. 08, 2022 “Boeing Learns on Quality System to end 787 cricis” by Guy Norris and Sean Broderick

Seattle Times Nov. 2, 2022 “Pitching investors, Boeing projects short-term pain, then stability” by Dominiv Gates