2016-05-30 (平成28年) 松尾芳郎

近着のアビエーション・ウイーク誌に、Guy Norris氏がP&Wのエンジン問題について2件の記事を書いているので、その大要を以下に紹介する。

P&W本社工場ハートフォード(Hartford, Conn)の北約150kmにあるUPSのマンチェスター(Manchester, New Hampshire) 集配拠点、つまりロジステイック・センターは、UPSの他のセンターと同じく1マイル以上もあるコンベアー、仕分けをするロボット、仕分け棚などで構成され、昼夜を分かたず自動的に梱包仕分け作業を行っている。

(注):UPS (United Parcel Service)社は、世界最大の梱包貨物輸送会社で本社はサンデー・スプリング(Sandy Springs, Georgia)にあり、毎日150万個の貨物を世界220ヶ国以上の顧客に引き渡している。同社には貨物航空部門UPS Airlines (Louisville, Kentucky)があり世界中に路線網を持っている。所有機はボーイング747-400F 11機を含む237機で、こちらも世界一の貨物航空会社である。

図1:(UPS)シドニー空港から離陸するUPS航空MD-11F貨物機。同社はMD-11Fを38機保有、うち10機は日本航空から購入したMD-11旅客機を貨物機に改造。

P&Wが開設した60万平方フィートの部品集配センター(logistics center)では、UPSが貨物仕分けに使っているのと同じ方法/仕組みが使われている。ここは主として来るべきPW1000Gギヤード・ターボファン(GTF)系列エンジンの大増産に対処するため、世界中のサプライヤーから到着する部品を受取るセンターとなり、同時にこれら部品を区分けキット化して、米国、カナダ、ドイツの、そして日本にも設置される予定の、最終組立工場に出荷する施設となる。

P&Wが10億ドルを投じて2015年中期に完成したロジスティックス・センターは、このところ続く民間用、軍用のエンジンの需要増加傾向に対応して、今年の出荷数約700台から2020年代半ばまでに2,000台以上の納入を可能にする。P&W上級副社長ダニー・ダイ・パーナ(Danny Di Perna)氏は次のように語っている;—

「本社近くに部品/材料の集約拠点を設け、それらを必要とする箇所に遅滞なく届けるシステムを確立する。このシステムは、10ヶ国にある30ヶ所の生産拠点を支援するもので、それら生産能力を上げるだけでなく過ちを根絶するシステムでもある。」

図2:(Pratt & Whitney)P&Wのミドルタウン(Middletown, Conn.)工場で組立られるエアバスA320neo用のPW1100G-JMギヤード・ターボファン。P&Wは民間用エンジンだけでなく、F-35ステルス戦闘機用を主とした軍用エンジンでもこれから大増産体制に入る。

「P&WはこれまでにUPSをパートナーとし、国内ではアトランタ(Atlanta)、ダラス(Dallas)、ウエスト・パームビーチ(West Palm Beach, Florida)、それに国外ではオランダのベンロ(Venlo)に部品センターを開設しており、今回のロジスティックス・センターもUPSの協力で革新的な拠点になる。

P&Wはこれまでに37ヶ所に部品センターや倉庫を開設してきたが、いずれも戦略的視点で設置を決めたものでなく、情報技術(IT=information technology)を使ったものでもなかった。新しいセンターは拡張性と柔軟性を備えており、これら小規模の部品倉庫の将来の変更を意味するものではない。」

「UPSから導入するシステムは、UPSがルイスビル(Louisville, Kentucky)在のスプリント・コミュニケーション社(Sprint Communications Co.)のために、電話機部品の配送用に作ったシステムとよく似ている。P&Wの新センターは、いわゆる「流れ方式(flow-through)」で、片側から到着部品が入り、中央に配置された部品置き場に仮貯蔵される、そしてもう一方の側で部品がキット化されて出荷される。到着部品はデジタル・データベース化され、コンベアベルトで仮の部品倉庫に運ばれ、追加部品が到着し次第キット化されて「ビル・オブ・マテリアル(BOM= bill-of-material)」キットとして取り扱われる。」

図3:(Pratt & Whitney)左側のコンベアベルトで部品置き場から部品を運び出し、右側でキット化(BOM)されて世界各地の組立工場に出荷される。

UPSの北米地区担当役員トム・アップショー(Tom Upshaw)氏は「これは、P&Wが毎日行うことになる部品キット化(BOM)作業をUPSが支援するスタートになる。」と云っている。すなわち具体的には;—

「各地から到着する最大で42,500個になる部品は正確に仕分けされ、システムに記録されて、ピーク時には同時に2,000個の部品が長さ1.5マイルのベルトコンベア上や仕分け場に移動または保管される。この集配センターには、部品納入ステーションが18箇所、納入部品の品質検査ステーションが50箇所、それに必要部品を集めて国内外の組立工場に出荷する部品キット化ステーションが26ヶ所、を備えている。

キットは、4種類の大きなカテゴリーに分かれていて、小さいものはナット、ボルト、ワッシャーから、大きいものはファンケースのようなものまである。ダーマテイック(Dermatic)自動倉庫兼検索システムにより、個々のキット化に必要な部品が一つのレーンに集められて、梱包される。コンベアベルトに乗らないような大型部品は手作業でフォークリフトで運ばれ、他の小型部品と一緒にキット化/BOM化される。

この集配センターは、1日最大318個のBOMを取り扱う能力がある。現在は1日155個を取り扱っているが、ピーク時では250個になる予定だ。」

図4:(Pratt & Whitney)水平位置で組立てられるPW1000G系列エンジン。2017年には月産42台になる予定。

「このシステムは、”Andon”と呼ばれる組立ラインが停止する様な緊急に必要な部品の取扱いにも対応している。この様な緊急部品は平均で毎日4件程度発生し、月末に集中的に発生する傾向がある。キット化された梱包は、専用のUPSトラックに乗せられ、P&Wで主として民間エンジンを取扱うミドルタウン(Middletown, Connecticut) のエンジン・センター、F-35戦闘機に搭載されるF135を作る軍用エンジン工場のウエスト・パームビーチ(West Palm Beach, Florida)工場、及びカナダのモントリオール・ミラベル空港(Montreal-Mirabel AP)、それにモジュール組立専門のノース・バーウイック(North Berwick, Maine)に24時間体制で輸送される。」

P&Wの世界戦略担当副社長アール・エグザム( Earl Exum)氏は次のように述べている;—

「ドイツでの最終組立ラインはすでに作業が始まっている。これはMTU社のミュンヘン(Munich)工場で、ここで製造した部品(高圧コンプレッサーの一部、低圧タービン、その他)はキット化し集配センターに送り、またそこからBMO化された梱包が送り返されここで最終組立を行う。この両国にまたがる貨物輸送には、関税と税関による開梱検査による遅れの問題があるが、これを解決すべく関係当局と協議をしている。来年日本の三菱重工でもGTFの最終組立工場が稼働するが、同じ問題があるのでドイツでの解決策を適用して、スムースに立ち上げるようにしたい」。

前述のダイ・パーナ上級副社長は、「P&Wとしては新しい集配センターでの部品の受取り、キット化、配送、が日常的に行われるようになり次第、運営をUPSに肩替りして貰う。これがUPSの利益にもつながる。UPSは我々のサプライヤーと集配センターを結ぶ輸送方式にも習熟しており問題はない。」と語っている。

続けて「1992年以来、この半年間は歴史的な生産量増加の期間となった。昨年末のPW1000G系列エンジンの月産台数は12台、今年4月には21台が生産された、そして2017年末にはこれが月産42台前後になる予定だ。2018年になるとエアバスは毎月50台のPW1100G-JMを受取り、ボンバルデイアはC Series用のPW1500Gを毎月15-16台受領することになる。

同時期に軍用エンジンでは、F-35ステルス戦闘機用F135エンジンの生産も増え続け、2018年には135台を製造する予定で、その後は年産150台の水準が暫く続く。」と話している。

前にも紹介したがボブ・レデック社長は次のように語っている。;—

「このような急激な生産量の増加は、これまで全く未経験の領域だと云うことを関係者は肝に銘ずる必要がある。今年の後半はV2500エンジンの引渡しが多少減るのでその分GTFの生産に充てることが出来るが、それからが大変になる。

今年(2016)第一四半期の引渡し台数は、V2500エンジンは100台、GTFは各種合わせて45-50台だった。昨年(2015)1年間のGTF引渡しは20台だったが今年(2016)は年間で200台を超え、2017年は400台、そして2018年は600台になる予定だ。

P&Wは世界各地のサプライヤーと230億ドルに達する長期契約を締結しているが、前述のエンジン引渡し数を確実に達成するには、これらサプライヤーからの部品納入が正確に行われなくてはならない。現在は6ヶ月先の納入状況を把握しそれに基づき修正を加えながら生産中だが、これでは不十分で100週間、つまり2年ほど先の予測ができるようにシステムを改めているところだ。我々はサプライヤーの管理について、常に先手を打って管理するよう心掛けており、サプライヤーも長期的視点に立ちながら協力するよう依頼している。」

ダイ・パーナ上級副社長は次のように話している;—

「サプライヤーとの密接な連携が何よりも肝要だ。お互いが信頼しあって、増産体制に遅滞なく対応しなくてはならない。これはP&Wの歴史上かってない大きな仕事になっている。何故ならGTF系列エンジン関連のサプライヤーの数は215社にも達しているからだ。P&Wでかつて増産が必要になったのは1970-1980年代だったが、当時は部品の50%以上を自社で作っていた。しかし現在では「スリムな経営(leaner operation)」を志向しているため、自社製部品は20%に過ぎず他は全てサプライヤーからの供給に頼っている。」

「外部から大量の部品が入るので、その輸送/配送と品質確保には一層の努力が求められる。このため「サプライ・チェーン改善計画」を作り、世界に展開する7箇所の区域担当オフィスを通じて末端のサプライヤーに至るまで運営状況をモニターし、生産量だけでなく技術上の問題を含めて必要があれば協議、指導する手筈を整えている。5箇所は北米地区に、欧州には1箇所のオフィスを開設済み、そしてアジア地区にも間もなく1箇所を開設する。

何か改善すべき点が見付かったら、直ぐに関係するサプライヤーに指摘し修正すよう手助けをする。そのために監視する部品・アッセンブリーの数は、エアバスA320neo用PW1100Gでは2,565項目、ボンバルデイアC Series用PW1500Gでは約2,000項目、三菱MRJ用PW1200Gでは約1,900項目を選定している。これに基づいて、サプライヤーと協力して試験的に100%キット化されたBOMを準備して最終組立を開始したところである。」

直近の問題としてA320neo用のPW1100Gエンジンの件が注目されているが、最新の情報(2016-05-24)によると、この程改良型エンジンが完成、1号機がエアバスに納入された、と云う。

今年1月から就航を始めたA320neoでは、高圧(HP)タービンシャフトの僅かな曲がりでコンプレッサー・シールが摩耗するという問題で、エンジン始動時にアイドル運転を長くする制限が課せられていたが、これで解決することになる。

ツールース空港にエンジン待ちで繋留されている約20機のA320neoには改良型エンジンが到着し次第、順次取付けられ問題は解決に向かうことになる。また、ルフトハンザ(Lufthansa)とインデイゴ(IndiGo)の両航空会社では数機ずつを制限付きで運航しているが、これで解消される。しかしカタール航空(Qatar Airways)をはじめとする他社は、改良型エンジンのスタート時間がこれまでのCFM56やV2500エンジンと同じレベルに改善されたか、実績を見てから受取ることになろう。

「ローターの曲がり(rotor bowing)」問題についてはすでに何度か紹介したが、エンジン停止後ローターの冷却が均等に行われないため、ローターに曲がりが生じる。ローターを支えるシャフトが均等に冷えないため曲がり、コンプレッサー・ブレード先端がケース内側のシールに接触、次回スタートの際にブレード先端が磨耗する、という問題だ。

前回のエンジン停止から数時間以上経過し十分冷却してからスタートする際は問題ないが、停止後1-2時間あたりで「ローターの曲がり」は最大になる。これは折り返し便や短距離路線の場合極めて具合が悪い。このためスタート時の時間(start-up time)を長めにして、ローター内部の熱分布を均等にし「曲がり」を無くす方法が採られて来た。

スタート時間をゆっくりすることで、ローターの温度が平準化され、熱変形がなくなる。

改良型エンジンでは当面、エンジン管制装置(FADEC=full authority digital engine control))に搭載しているソフトを改め、スタート時にN2 (低圧コンプレッサー) 回転数が10%になったところで少し時間を置くようにする。この時コクピットの前面中央のデイスプレイには”冷却中(cooling)”の表示が出る。そしてエンジン内部のセンサーが各部の温度差が許容値に入ったことを検知すると、スタートのプロセスが再開される、という仕組みである。

(注)2軸式エンジンでは出力の表示には、ファンを含む低圧コンプレッサー回転数「N1」を使うのが一般的。GTFの場合は、ファンと低圧コンプレッサーの回転数が異なるので、低圧コンプレッサー回転数を「N2」と表示している。

このソフトの改善で、これまでP&Wが課してきた「スタート時のアイドリング時間を350秒にする」の制限を6月から90秒に短縮する。さらに部品の改良でスタート時間をV2500エンジン並み(60秒)に改善する予定だ。部品の改善はすでに2月から始まっている。すなわちPW1100Gの8段構成の高圧コンプレッサー(HPC)はブレード・デイスク一体型(IBR=integrally bladed rotor)構造だが、8段目ブレード先端にキュービック窒化ボロン(CBN=cubic boron nitride)と呼ぶ強力な耐摩耗性コーテイングを行う。

8段目ブレード先端に施したCBNコーテイングで、相手側のシールを深く削り込むようになり、ブレード先端の隙間を一層狭くでき、コンプレッサーの性能を長期に渡り維持できる。これでスタート時間は他エンジンと同じ50-60秒のレベルになる。

CBNは人工ダイヤモンドに次いで2番目に硬い物質で、6面体型窒化ボロンから合成され、表面が非常に硬く、強度があり、耐摩耗性に優れ、耐熱性と耐腐食性を備え、鋭く尖った形状に加工しても形状を維持できる。

この他に160号エンジンから、No.3ベアリングの周囲のカーボン・シールを改良型に変更する。また141号エンジンからは、No.3及びNo.4ベアリングを「ローターの曲がり」を修正するためダンパー付きに変更する。さらに燃焼室から生じるハウリング状の燃焼音を軽減するためウッドワード(Woodward)製燃料ノズルも変更する。

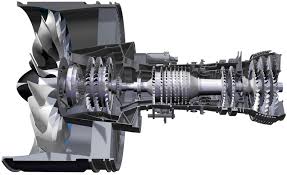

図5:(Pratt & Whitney)PW1000G系列エンジンの断面図。

ファンと低圧ローターの間に減速比3:1の減速ギヤを入れ、それぞれを最適スピードで回転させている。ファン回転数/分は4,000-5,000 RPM、低圧ローターは12,000-15,000 RPM、高圧ローターは20,000 RPM。減速ギヤは30,000馬力型でオイル交換以外の整備は不要、使用時間制限もない。

図の左から右へ;—

ファン1段、減速ギヤ、低圧コンプレッサー(LPC)3段、高圧コンプレッサー(HPC)8段、燃焼室、高圧タービン(HPT)2段、低圧タービン(LPT)3段、の構成。LPCとHPCはブレード・デイスク一体型(IBR=integrally bladed rotor)構造。PW1100G-JMで生じた「ローターの曲がり(rotor bowing)」問題は、HPCとHPTを結ぶHPローターの冷却不均衡のため生じた。改良型エンジンに組込む解決策は;—

・ FADECソフトを改善し、スタート時N1(低圧ローター)の回転数が10%で冷却運転する時間を設ける。

・ HPC8段ブレード先端に耐摩耗性CBNコーテイングを施し性能劣化を防ぐ。

・ 141号エンジンからHP(高圧)ローターを支持するNo.3及びNo.4ベアリングをダンパー付きの新型に改める。

・ 160号エンジンからN0.3ベアリングのカーボン・シールを改良型に変更する。

−以上—

本稿作成に参照した主な記事は次の通り。

Aviation Week Network May 20, 2016 “Behind the Scenes of P&W’s Production Plan” by Guy Norris

Aviation Week Network May 24, 2016 “Pratt & Whitney Ships First Modified A320neo Engines” by Guy Norris