2016-11-02(平成28年) 松尾芳郎

自動車の「すばる」ブランドで知られる富士重工業の原点は、中島知久平海軍機関大尉により1917年(大正6年)に創設された「中島飛行機」に遡る。中島飛行機は1945年(昭和20年)まで存在した日本最大で、且つ世界有数の機体・エンジン一貫製造の航空機メーカーだった。大東亜戦争中は陸軍の戦闘機「隼」、「鍾馗」、「疾風」、海軍向けには攻撃機「97艦攻」、「天山艦攻」、それに三菱の「ゼロ戦」などを大量に生産した。さらに昭和19年にはボーイングB-17爆撃機より一回り大きい4発の17試陸上攻撃機「連山」を製作した。敗戦後は「富士産業」となり、紆余曲折の末1953年7月に現在の「富士重工業」になった。

近着の外誌に最近の「富士重工」の生産性向上の努力を記した記事があったので、これをもとに紹介する。

図1:(Wikipedia)鹿児島県知覧の“知覧特攻平和会館”に展示されている飛行可能な中島“キ84”4式戦「疾風(はやて)」の写真。陸軍飛行第11戦隊の所属機で、フィリピンで米軍に捕獲され、ロスアンゼルス近郊の”Planes of Fame”博物館に保存されていたもの。4式戦疾風」は3,500機ほど作られ、生産機数ではゼロ戦と隼に次ぐ我が国で第3位だった。

富士重工業の航空宇宙カンパニーは、栃木県宇都宮市と愛知県半田市に拠点を持ち、伝統の航空技術を元に多様な航空機開発、生産を行っている。ボーイング767では炭素繊維複合材で作る中央翼の開発、製造、さらに777では金属製の中央翼を製造している。防衛部門では、無人偵察機システムの開発、ジェット練習機T-1、ヘリコプターでは攻撃ヘリAH-64D のライセンス生産、などを行っている。

富士重工は、ボーイングの主要サプライヤーの一つとして数年前から取組んできたコスト削減計画を完了し、この程新たな効率化への取り組みを開始した。

新しい取組みの重点は、部品や工具類の移動に関わる作業時間の短縮と、発注する素材のサイズを小さくすること。後者については、例えば777X中央翼製作に使うアルミ・ブロック素材を最初から部品に近い形で入手する、という意味である。

富士重工の執行役員で航空宇宙カンパニー副社長の戸塚正一郎氏は「世界的な競争環境の中で生き残るにはコスト削減が至上命題だ。2011-2015でのコスト削減目標は達成できたが、2016—20年の期間で新たな目標を設定して挑戦する」と語っている。

2011-15年間の取り組みは、2008年時の生産コストを50%削減するものであった。一つは無駄な労働時間(non-value time)、例えば必要な工具を探しに行くような時間、を減らすことで30%コストを削減した。もう一つは、これで生じた余剰労働時間を生産に振り向け、ここでも製品加工に関わる無駄な時間を省き、さらに30%を削減した。この相乗効果で目標を達成できた。

この取組みは、富士重工社内だけでなくサプライヤーを含めて行われ、部品の不必要な取扱いを削減し、今ではより完成品に近いキットで扱うようになっている。

この取組みが、三菱重工、川崎重工、それに複合材素材担当の東レと一体になり、ボーイングの次世代大型旅客機777Xプログラムを支えている。富士重工は中央翼(center wingbox)の製作を担当すると共に、川崎が作るメインギア・ホイールウエル構造部(main-gear wheelwell structure)を、中央翼に取付ける作業をも担当している。

富士重が担当する777Xの中央翼は機体全体の中心で、主翼と胴体を結合する重要な部分である。富士重はこれまでにも777系列機と787で、中央翼と、それに付随するメインギア・ホイールウエル構造部、メインギア・ドア及び主翼・胴体結合部のフェアリングを担当してきた。

2016-20期間で行うコスト削減施策は、富士重だけでなくそのサプライヤーも含めて行われる。

製造工程では、すべての取扱い、取付け、取外し作業の自動化を目指し、クレーンの使用も削減して、一層効率的な生産体制を作る。

図2:(富士重工/Aviation Week)富士重で製造中の777型機の中央翼。777X型機ではもっと複雑、精緻な構造になる。

図3:(富士重工)半田工場で生産される中央翼、787型機用と思われる。

図4:(富士重工)大型旅客機の中央翼の部位を示す図。

図5:(富士重工)半田工場内に3棟目となる組立工場(11,600㎡)を今年4月27日に完成。最新鋭の自動鋲打機、自動搬送装置、塗装設備を備え、今年末から777Xの中央翼の生産を始める。半田工場は、ボーイング777、787向けの中央翼、および防衛省向けのP-1哨戒機とC-2輸送機の中央翼の組立・生産を行なっている。

以前の航空機製造工程では、部品は不必要なほど大きな素材から作られていた。それが近年では、実際の部品の形状に近い素材から作られるようになり、素材を納入するサプライヤーは如何に部品に近い形の素材を用意するか、を求められている。素材を小さくすると価格が安くなるだけでなく、重要な点は不要な材料が少なくなり、切削・除去の時間が少なくて済む。富士重では、777Xプログラムではこれに注目して作業時間の短縮を図る。

さらに777Xでは、中央翼の寸法誤差(tolerances)をよりタイトにする。これでボーイングは中央翼と胴体、主翼の結合が容易に行えるようになり、作業時間が短縮できる。

777X中央翼はこれまでの777から設計変更になり、中央翼と外翼との間に隔壁(bulkheads)が設けられるなど、製造工程はかなり複雑になる。777では、2枚の隔壁は外翼側にあるが、777Xでは外翼が炭素繊維複合材製に変ったのに伴い、中央翼側に取り付けられる。これで一層複雑な製法を強いられる。

中央翼は常時大きな荷重を受持つ強度部材なので、機体構造の中で最も頑丈に作られている。製造工程では肉厚の金属部材の加工が必要で、穿孔に使うドリルはすぐに磨耗し、コスト上昇に繋がる。この削減のため富士重では、精密加工と長寿命のドリルを独自に開発した。

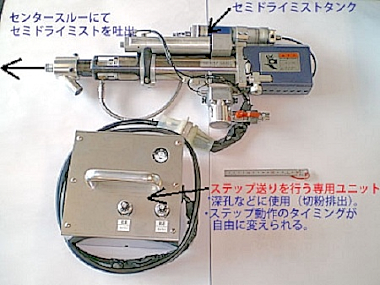

図6:(富士重工)航空宇宙カンパニーが開発した新型穿孔機。熟練作業者の穿孔知識を移植した半自動式エアシリンダー型ハンドドリル。ドリル先端が摩耗すると抵抗が増えるが、これを自動感知し適正なスラスト(押付け圧力)を維持でき、誰でも熟練者と同じ穿孔ができる。ドリルは、被加工材で研磨されながら加工する「セルフ・リグラインド」方式で、特に炭素繊維複合材加工で威力を発揮する。

富士重工の2015年度の連結売上高は3.2兆円、その大部分3兆円は「すばる」ブランドで知られる自動車部門で稼ぎ、航空宇宙部門の売上は1,500億円で全体の5%に止まる。これを踏まえて2017年4月から社名は「株式会社SUBARU」に変更される。

最後に航空宇宙カンパニーの最近のトピックスを紹介する。航空宇宙カンパニーでは次のような一般に余り知られていない斬新なプロジェクトに取組んでいる。創立者・中島知久平の遺志が甦りつつあることをそこに感じる。

図7:(富士重工)2015年9月に防衛省と、陸自向け新多用途ヘリコプターUH-Xの試作契約を結んだ。本機はベル・ヘリコプター(Bell Helicopter, Textron)開発の412EPIを改良国産化して「富士ベル412プラス」を作り、これを基本にして「UH-X」を開発しようと云うもの。そして2021年以降150機を製造する予定と言われている。「UH-X」は、現在陸自が使っているベル205Bを基に国産化し富士重が製造した「UH-J」の後継機となる。「UH-1J」はこれまでに130機が納入された。

図8:(防衛省)富士重工業航空宇宙カンパニーが、防衛技研(現在の防衛装備庁)と共同で1995年から開発に取組んできた「無人機研究システム(TACOM)」。F-15戦闘機の翼下に装着して離陸し、空中で発進、自律飛行をしながら偵察任務を行い、任務終了後は基地に帰還し着陸する。現在では「新無人偵察機システム(FFRS)」と呼び、実用化に向け開発が進んでいる。全長5.2 m、翼幅2.5 m、高さ1.6 m、重量700 kg、航続距離数百km、上昇限度12,000 m。詳しくはTokyoExpress 2016-10-11 「空自、有人戦闘機と無人機の混成部隊が2030年代に実現」を参照されたい。

図9:(富士重工)陸自向けの偵察、着弾観測に使う無人ヘリ「遠隔操縦観測システム(FFOS = Flying Forward Observation System)」。これを改良し、搭載重量を100 kgに増やし、時速150 km、航続時間を2倍の6時間にする「RPH-X」の開発に取組んでいる。

図10:(富士重工)2015年パリ航空ショーに展示された「RPH-X」の5分の1サイズのモデル。有償荷重100 kgを搭載し、離着陸を含む完全自律飛行が可能、回転翼は直径約5 m、欧米の企業向けに提案している。

—以上—

本考査育成の参考にした主な記事は次の通り。

Aviation Week Network Oct 25, 2016 “FHI Completes One Efficiency Drive and Starts Another” by Bradley Perrett

Aviation Week Network Sept 9, 2013 “FHI Aimesat 50% Labor-cost Reduction” by Bradley Perrett

製造現場ドットコム 2013-01-28 “富士重工業航空宇宙カンパニーの最新生産技術を見た! —より正確により早くCFRP高速穿孔のひみつをさぐる“by那須直美

富士重工 “富士重工業の三本柱—航空宇宙カンパニー””