2014-05-02 松尾芳郎

図1:(Airbus/Airliners.net)エアバスA380型機の垂直尾翼。内部は多数の縦通材とリブで構成されるが、このほどジャムコは複合材製縦通材(ストリンガー)を完成品の形で供給する契約をエアバスと締結した。これまでも縦通材は素材の形で供給され、エアバス側で細かい穴あけや切り欠き加工等をしていたが、今年末からはこれ等の作業が全てジャムコで行われる。垂直尾翼の地上からの高さは24.45mある。

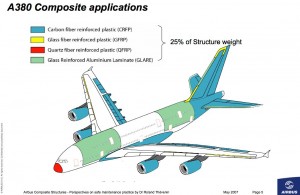

図2:(Airbus)エアバスA380型機の複合材の使用箇所を示す図。垂直尾翼内部の縦通材のほかに、ジャムコが製造しているのは、図示されていないが2階客室床を支えるクロスビームと呼ばれる複合材製の”H”型断面のビームがある(図3および図4を参照)。

A380は2階建てで、全長72.73m、翼幅79.75m、客室座席数は3クラスで525~555席、2クラスで644席、1クラスでは853席を収容する巨人機。現在20社から324機の受注があり内128機を引渡し済み。

ジャムコは、エアバスA380大型旅客機の垂直尾翼を構成する縦通材(ストリンガー/stringer)の完成部品を供給する契約をエアバス社と締結した、と発表した。(2014年5月1日)

ジャムコはエアバス社に対し、A300、A310、A320系列機、A330、A340、そしてA380用の垂直尾翼用ストリンガーを供給して来たが、この内A380用ストリンガーは、納入後にエアバス側で追加の加工が必要だった。今回の契約で完成品のストリンガーが、2014年末より垂直尾翼を製造するドイツ、シュターデ工場に供給されることになり、追加加工は不要となる。

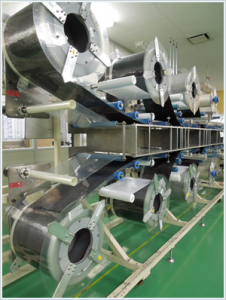

ストリンガーや2階客室床を支持するクロスビームなどは、ジャムコが開発した”ADP”と呼ばれる炭素繊維複合材の連続成型技術(ADvanced Pultrusion)で作られる。ADP製造は従来調布工場で行ってきたが、手狭になったため、今では宮城県名取市に担当のグループ会社「ジャムコ・エアロ・マニュファクチャリング」を新設、2013年4月から操業を移転した。

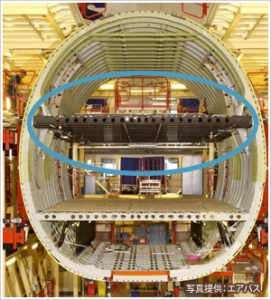

図3 (Airbus)エアバスA380の胴体断面、2階床下に黒く見える部分がジャムコ製の”H”型クロスビーム

図4 (ジャムコ)A380に使われる”H”型断面のクロスビーム

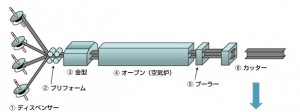

ADP「炭素繊維複合材連続成型技術(ADvanced Pultrusion)」とは以下のような製法である。

図5:(ジャムコ)ADP製造装置、含浸した炭素繊維布(プリプレグ)のロールが供給装置(デイスペンサー)にセットされた様子。この右奥に金型、オーブン、プーラー、カッターが連続して繋がっている(図6参照)。

図6:(ジャムコ)ADP製造装置の説明図

① 含浸した炭素繊維布(プリプレグ)は数枚が積層されロール状に巻かれて、それぞれデイスペンサー(供給装置)にセットされる。

② 複数のロールから引出されたプリプレグはさらに積層され、プリフォームで型材の断面形に成形される。

③ 金型を通過する際に熱と圧力を加え焼き固める。

④ それをオーブンを通過させて完全に硬化させる。

⑤ 硬化成形された部材をプーラーで間欠的に少しずつ引張り移動させる。

⑥ 決められた長さに部材をカットする。

そしてこの後、出来上がった部材をトリム機を通しバリ取りをし、自動超音波探傷装置で内部検査をして完成する。

なおジャムコは2010年4月にドイツ”Premium AEROTEC”社ノルデンハイム工場テクノロジー・センターに開発拠点を設け、炭素繊維強化プラステイック(CFRP)製造技術の共同開発を行っている。ここで開発した技術はエアバスの新型機A350などに適用される予定である。

–以上−

本稿作成の参考にした記事は以下の通り。

ジャムコニュース「A380 型機向け垂直尾翼用縦通材(ストリンガー)の完成部品を供給する契約を締結」2014/05/01

ジャムコニュース「ドイツに航空機炭素繊維構造部材の研究開発拠点を設置」2010/04/05

ジャムコ・ホームページ「航空機器製造カンパニー」“ADP製品”、”ADP製法・工程“。