2016-12-08 (平成28年) 松尾芳郎

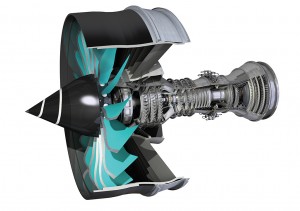

図1:(Rolls-Royce) “ウルトラファン(UltraFan)” の完成予想図。RR従来の3軸式ではなく2軸となり、「パワー・ギアボックス( PGB )」減速比「4:1」で大型ファンを回す。ファン・バイパス比は「15:1」、全体の圧力比は「70:1」、推力5-10万 lbsの中大型級エンジンになる予定。高圧( HP )コンプレッサー9段と高圧( HP )タービン2段、はこれまでの技術を改良して使う。低圧( LP )コンプレッサー3段と低圧( LP )タービン3段は、従来の中圧( IP )ローター技術を転用し「パワー・ギアボックス」を介しファンを駆動する。

ウルトラファン ( UltraFan )とは;—

ファン・バイパス比(BPR)とは、ファンを流れる空気流と、「コア」すなわちエンジン内部を流れる空気流との「比」を云う。これを大きくすると燃費が良くなり、騒音が少なくなる。

現在のエンジンで最も「BPR」が大きいのは、エアバスA320neo用のPW1100G-JMエンジンで、バイパス比「12.5:1」(ファン直径210 cm)。

ロールスロイス(RR)が2025年の完成を目指し開発を進める“ウルトラファン(UltraFan)” は、「ファン・バイパス比」が「15:1」にもなる。これでTrent 700エンジン対比で燃費、排ガスをそれぞれ25%減らせる予定だ。

以下にロールスロイスの発表を基に、「ウルトラファン」の特徴と現状を紹介する。

1)薄型超軽量の「ファン」ブレード

図2:(Rolls-Royce, GKN)ロールスロイスとGKNが共同開発した複合材製ファンブレード。現在のチタニュウム製ファンに比べ、ケースを含めエンジン当たり1,000lbs(450kg)軽くなる。空力性能を高めたチタン製ブレードと同じ形状、厚さで、軽量化に成功した。前縁、後縁、にはチタニュウム板を組込み鳥衝突などへの抗堪性を高める。複合材表面は青色の保護膜で被われている。

ファンブレードは炭素繊維複合材+チタン ( CTi )合金製で軽量化を実現、可変ピッチ機構でスラスト・リバーサーの機能を備える。

コンピュータ流体力学(CFD=computer fluid dynamics)の進歩で、これまでよりずっと精密なブレード設計ができるようになった。当初CFDは空気の流れの解析が目的だったが、今では複合材の製造にも使われるようになり、CFRP(炭素繊維)布を3次元形状に積層する作業もこれで自動化されるようになった。GKNではCFDを使い、チタンブレードと同じ薄さで、複雑な3次元寸法通りに、CFRPの厚さを正確に変えながら成形する製法を確立した。

CFRPブレードは、織り込む繊維の方向を変えることで鳥衝突のような衝撃や荷重にも耐えられるようにできる。ブレード飛散試験では、CFRPは破片が細かくなり、金属ブレードでは破片が大型化し損傷が大きくなることが判った。従ってCFRP製のファンの場合、ファンケースは低強度で十分となり軽くできる。ファンが軽くなればエンジンが軽くでき、パイロンも軽くなる。

飛行試験では、RR所有の747飛行試験機に、トレント1000エンジンに新型ファン20枚を取付けて行なわれ、所期の性能を立証した。

2)伝達能力10万馬力の「パワー・ギアボックス( PGB )」

ファンと中圧(IP)コンプレッサーの間に「パワー・ギアボックス( PGB= power gearbox ) 」を挿入、ファン回転速度を遅くして最適化を図る。しかしコンプレッサーとタービンは従来の3軸式と同じく高効率の高速回転をする。

ウルトラファンは従来の3軸技術の進化した設計で、コア技術の進歩で圧力比を向上させている、低圧( LP )系統の軽量化技術もこれに貢献している。ウルトラファンの低圧( LP )系統は、これまでの中圧( IP )及び高圧( HP )コンプレッサーと高圧(HP )タービン技術を適用して作られる。

図3:(Rolls-Royce)「パワー・ギアボックス(PGB)」の分解写真。「コア」の低圧ローターは中心軸“サン・ギア”を回転し、“サン・ギア”の力は5個の遊星ギアに伝えられる。遊星ギアで外側ギアを回し、これでファンを回転させる。

図4:(Rolls-Royce) ウルトラファンの「パワー・ギアボックス(PGB)」。右側が低圧(LP)コンプレッサー、左側の青い部分がファン、中間にPGBが挿入される。PGBは比率「4:1」でLPコンプレッサーの回転数を落としファンを回す。

ロールスロイス( RR )はこの程「ウルトラファン」開発の鍵を握る重要部品「パワー・ギアボックス( PGB)」の運転試験を開始した。「PGB」は、RRドイツのダールウイッツ( Dahlewitz )工場で試験を始め、最大10万馬力の伝達能力を持つ、航空宇宙用としては世界最大のギアボックスとなる。「ウルトラファン」開発担当の責任者で主任技師のマイク・ホワイトヘッド氏は「2014年に開始したウルトラファン計画が「PGB」の試験開始で、計画の実現性が一段と高まった」と話している。

試験は「姿勢変更試験台( Attitude Rig )」で行われ、翼下面に取付けられたギアボックスが、離陸後の上昇から途中での旋回飛行時の傾きを含め、着陸までの姿勢変更の影響の調査を入れて実施される。最初の試験では、試験台が予定通り動くことと、低速運転時でもオイル系統が機能していることを確認した。

今年末までに、様々なピッチ角やロール角で、また異なる姿勢で、低出力高速の組み合わせで試験をする予定だ。高出力試験は、来年にPGB高出力試験台を使って行われる。

「パワー・ギアボックス( PGB)」開発のため、RRは 2015年6月 に ドイツの ”リーベール・エアロスペース(Liebherr Aerospace)” 社と折半出資の会社を設立した。リーベール社の航空宇宙部門の工場は、ドイツのフリードリッヒスハーフェン(Friedrichshafen, Germany)にあり、新会社はリーベール社工場でパワー・ギアボックスの詳細設計と開発、製造を行っている、基本的な要件と設計、及び試運転はRRが担当する。

3)超合金に代わる「セラミック・マトリックス・コンポジット( CMS )」

ウルトラファンは、最新のコア技術と革新的な耐熱材料「セラミック・マトリックス・コンポジット( CMC )」を使い、高温運転を可能にし、コア部分の圧力比を70:1以上にあげる予定だ。

「セラミック・マトリックス・コンポジット (CMC=ceramic matrix composites)」とは、セラミック・マトリックスにシリコン・カーバイド(SiC)耐火性繊維を混合した複合材で、低密度/軽量、高硬度で耐熱性と耐腐食性に勝れている。

航空宇宙業界ではGE (CFM Leap 1Xエンジン)、IHI(次世代戦闘機F-3用エンジン)、など多くの企業がCMCの実用化に取組んでいる。

RRは2013年5月にCMC技術で優れた実績のある米国の「ハイパーサームHTC社(Hyper-Therm High-Temp. Composites Inc.) (Huntington Beach, Calif.)」を買収した。

HTC社は10年以上CMC開発に取り組み、SCS-Ultra Sicと呼ぶ太いシリコン・カーバイド単相繊維(monofilament)を組込んだCMCから、極細(10~15μ)繊維のCMCまでの試作をしている。SCS-Ultra Sic繊維に極細のSiC結晶材を混ぜると耐熱性が2500°F (1370℃)にもなることが判った

現在HTC社はSic/SiCの量産技術を確立、「アドバンス3(Advance3)」と呼ぶCMCを製造中で、RRはこれを2020年完成予定の試作エンジン「アドバンス・ターボファン(Advance turbofan)」のタービン部品に使う予定である。

ここを拠点に将来の航空エンジン用CMC技術を一層発展させ、その生産を担当するためサイプレス(Cypress, Calif. )に工場を開設した。

RR北米担当“マリオン・ブラッキー(Marion Blakey)”社長兼CEO(女性)は「軽くて強いCMCの開発は、燃費、エミッション、騒音の低減を目標とする将来の高性能エンジンには欠かせない。サイプレス工場では、近い将来耐熱性に優れたタービン部品を大量に生産する」と語っている。

耐熱材CMCは、当面タービン・シールやノズル・ガイドベーンといった静止部品に使い、実績を積んでからタービン・ブレードなど回転部品への適用を考えている。

「アドバンス3(Advance3)」CMC製のタービン・シールやノズルは、RR社がエアバスA350-1000用のTrent XWB-97を使って行う「高温タービン技術計画( HT3 = High Temperature Turbine Technology program)」に含めて試験される。

図5:(Rolls-Royce) ロールスロイスがカリフォルニア州ロサンゼルス郊外のサイプレスに完成したCMC研究開発・生産工場。このほど3,000万ドルをかけて建屋面積を62,000 ft2に拡張した。

ロールスロイスの大型エンジン系列

ロールスロイス(以下RR) の大型エンジンTrent (トレント)系列は3軸構成の高バイパス比ターボファンで、基本はRB211エンジンから続いている。1990年8月のTrent 700の成功以来、Trent 900、Trent 1000 、Trent XWBが次々に完成、それぞれA380型機、787型機、A350型機に採用されている。RRは、Trentの成功で大型ターボファンの分野ではGEに次ぐ世界第2位になった。

「Trent」系列には、我国から川崎重工が「IPコンプレッサー・モジュール」、三菱重工が「燃焼室」と「LPタービン・ブレード」の製造、で参画している。

Trent系列エンジン;—

Trent 700

RB211を継ぐ最初のTrent系列、エアバスA330用にGE製CF6-80E1およびP&W製PW4000に次ぐ3番手として採用された。キャセイパシフィックのA330で1995年3月から就航開始。A330の確定受注は1,450機、現在の受注残は138機。A330-200Fを基本にしたタンカーA330 MRTTは英、仏、オーストラリアなど各国空軍が46機発注。A330に於けるTrent 700のシェアは3分の1を超えている。

Trent 900

エアバスA380用としてGE-PW合弁企業Engine Alliance製のGP7000と共に採用され、半分のシェアを持つ。推力は70,000〜76,000lbs 。A380の受注319機うち引渡し済みは200機。受注機のうちTrent 900装備は156機。

Trent 1000

ボーイング787用としてGE製GEnx-1Bと共に採用され、ANA、ILFC、ブリテイッシュ航空など発注機数の42%のシェアを持つ。Trent 1000装備の787の就航開始は2011年9月。推力は64,000〜76,000 lbs 。787の受注は約1,200機、うち受注残は700機以上。

Trent XWB

エアバスA350 XWB用に独占供給するエンジンで、Trent 1000をベースに性能アップを図ったもの。A350XWBはカタール航空で2015年1月から就航開始。推力75,000~97,000 lbs、ファン直径は3 m (118 inch)、バイパス比は「9.3:1」、「コア」圧力比は「52:1」。確定受注は810機、引渡し済みは49機。

Trent 1000TEN

787用のTrent 1000がGEnx-1Bより燃費で劣るため、次期787用として提案しているのがTrent 1000TEN。Trent XWBの技術を使い燃費でTrent 1000対比5%の改善を目指す。型式証明取得は2017年の予定。

Trent 7000

2014年7月に開発決定したエアバスA330neo用に独占供給するエンジン。Trent 1000TENの技術を転用し、性能向上を目指す。推力は68,000~72,000 lbs 、Trent 700に比べ燃費を10%改善。A330neoには-900と-800があり、現在の確定受注は合計182機。

—以上—

本稿作成の参考にした主な記事は次の通り。

Rolls-Royce Press Release 24 Oct, 2016 “Rolls-Royce runs world’s most powerful aerospace gearbox for the first time”

Rols-Royce “UltraFan”

Ceramics Expo Nov 18, 2016 “Rolls-Royce Announces Dedicated Ceramic Matrix Composite R&D Center”

Aviation Week Nov 21-Dec 4, 2016 “Twin Thrusts” by Guy Norris

「ロールスロイス、複合材(CFRP)ファンブレードを復活」2013-10-24作成

「超合金に替わる“セラミック–マトリックス複合材(CMC)」2014-04-09作成

「ロールスロイス、新型エンジン開発計画を発表」 2014-08-29作成

「ロールスロイス、トレント系列エンジンの開発を加速」 2015-06-30作成